Le dessin à froid et le roulement à froid, comme les processus centraux de la fabrication de tuyaux en acier de précision, ajustent avec précision la taille du tuyau en acier par étirement ou compression physique, tout en améliorant sa structure interne et ses propriétés mécaniques. Dans ce processus, le choix de la vitesse de fonctionnement est crucial. La vitesse appropriée peut non seulement garantir que le tuyau en acier est uniformément stressé pendant le processus de déformation et éviter la surchauffe locale ou la concentration de contrainte, maintenant ainsi l'intégrité et les performances du matériau; Il peut également améliorer efficacement l'efficacité de la production et réduire les coûts de production tout en garantissant la qualité.

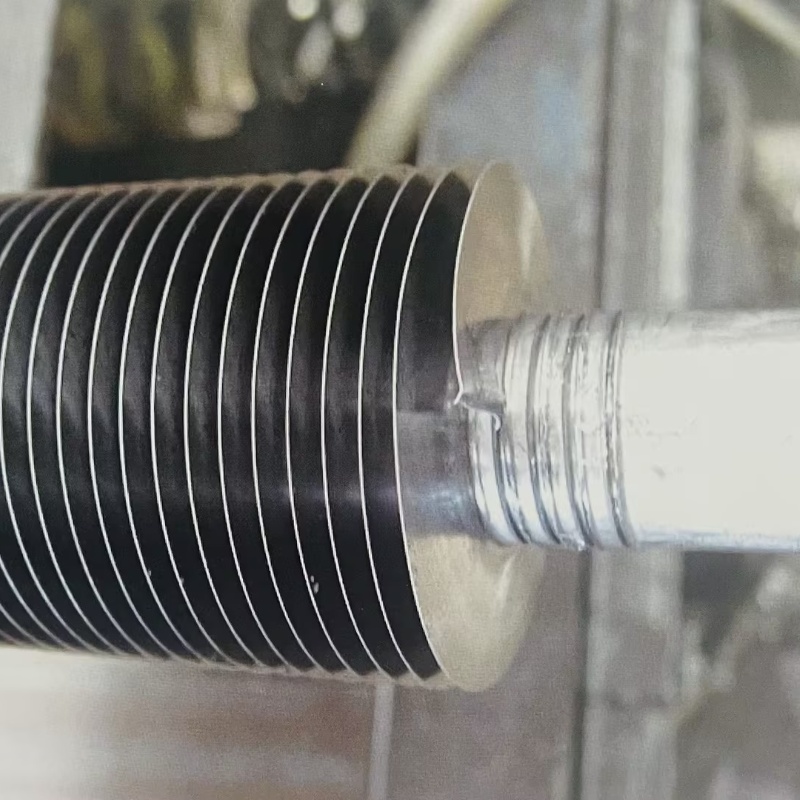

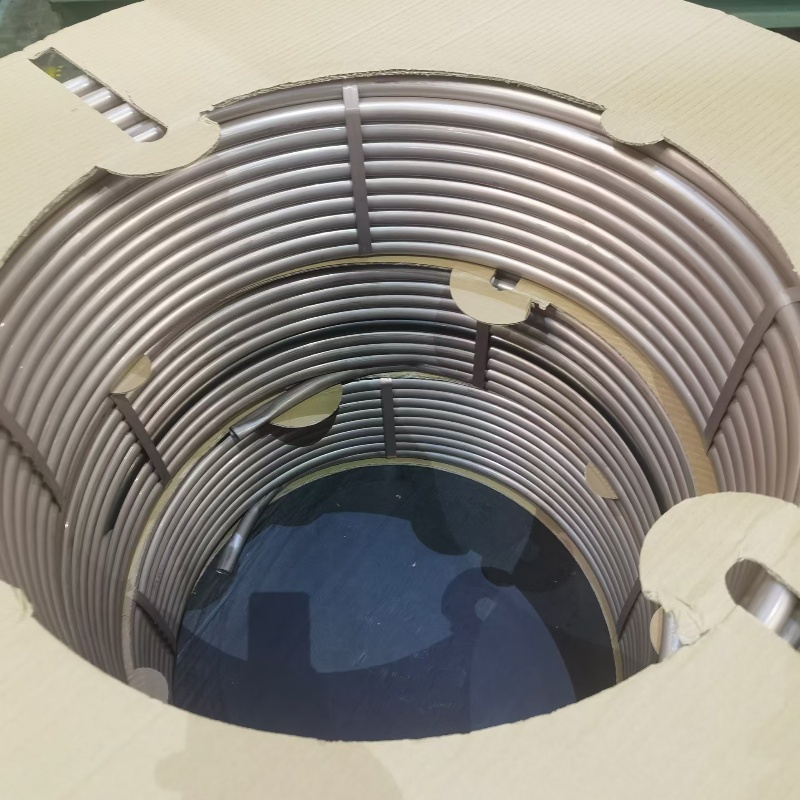

Pendant les processus de dessin à froid et de roulement à froid, les tuyaux en acier subissent une déformation plastique importante. Une vitesse de fonctionnement appropriée signifie que le temps de passage du tuyau en acier entre les moules ou les rouleaux est modéré. Il ne provoquera pas la concentration de contrainte interne, les rayures de surface ou les fissures internes dans le matériau en raison de la vitesse trop rapide, ni augmentera la consommation d'énergie en raison d'une vitesse trop lente. , Réduisez l'efficacité de la production. La vitesse appropriée assure une contrainte uniforme sur le tuyau d'acier pendant le processus de déformation, aide à former une microstructure dense et améliore la résistance et la ténacité du tuyau en acier. Dans le même temps, la déformation uniforme peut également réduire les défauts microscopiques à la surface des tuyaux en acier, améliorer la finition de surface et répondre aux deux exigences de l'apparence et des performances des matériaux pour les applications haut de gamme.

Lorsque le dessin à froid et la vitesse de roulement à froid sont trop rapides, le temps de passage du tuyau en acier entre les moules ou les rouleaux est raccourci, et la déformation plastique interne du matériau ne peut pas être entièrement effectuée, ce qui peut facilement entraîner la concentration de stress et la surchauffe locale. La concentration de contrainte peut déclencher la formation de fissures à l'intérieur du tuyau en acier, tandis que la surchauffe locale peut modifier la microstructure du matériau, affectant ses propriétés mécaniques et sa résistance à la corrosion. De plus, une vitesse excessive peut augmenter le frottement entre le tuyau en acier et le moule ou le rouleau, provoquant des rayures de surface et réduisant la finition de surface. Ces problèmes affectent non seulement la qualité d'apparence des tuyaux en acier, mais peuvent également constituer des menaces potentielles à leurs performances dans des applications haut de gamme.

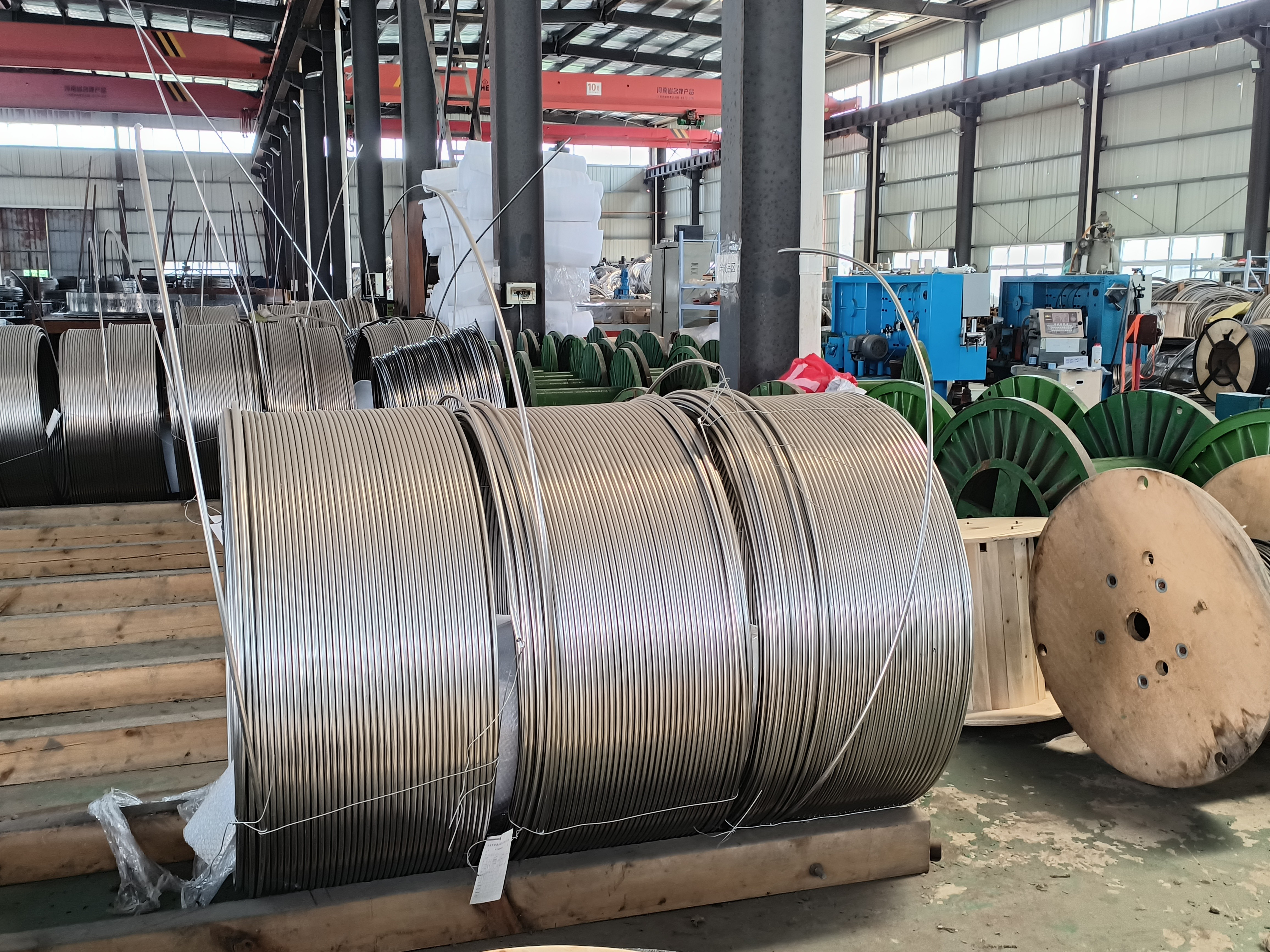

Au contraire, lorsque le dessin à froid et la vitesse de roulement à froid sont trop lents, bien qu'il puisse garantir que le tuyau en acier est stressé plus uniformément pendant le processus de déformation et réduire le risque de défauts internes et de rayures de surface, il entraîne également une réduction significative de l'efficacité de la production. Une vitesse trop lente signifie un cycle de production prolongé, une consommation d'énergie accrue et une augmentation des coûts de production. Dans la concurrence du marché de plus en plus féroce d'aujourd'hui, une faible efficacité de production peut affecter directement la compétitivité des entreprises. Par conséquent, comment améliorer l'efficacité de la production tout en garantissant la qualité est devenue un défi important tuyau de précision industrie manufacturière.

Face à l'impact du dessin à froid et de la vitesse de roulement à froid sur la qualité des tuyaux en acier et l'efficacité de la production, le contrôle scientifique est devenu la clé pour obtenir une double optimisation de la qualité et de l'efficacité. Cela comprend les aspects suivants:

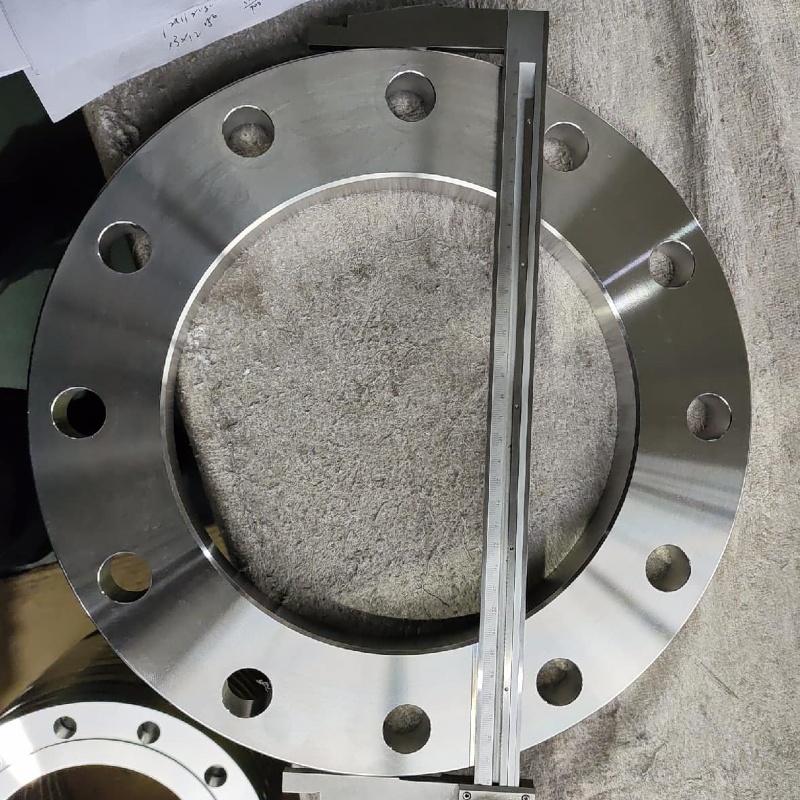

Optimisation des paramètres de processus: Selon le matériau, la taille initiale et la taille de la cible du tuyau en acier, calculez et définissez avec précision la quantité de déformation, la vitesse et d'autres paramètres de processus du dessin à froid et du roulement à froid. Grâce à la simulation et à la vérification expérimentale, la combinaison optimale des paramètres de procédé s'assure que le tuyau en acier est également stressé pendant le processus de déformation et éviter les défauts internes et les rayures de surface.

Amélioration des conditions de lubrification: de bonnes conditions de lubrification peuvent réduire considérablement le frottement entre le tuyau en acier et le moule ou le rouleau, réduire la consommation d'énergie et prévenir les rayures de surface. La sélection des lubrifiants appropriés et le contrôle de la quantité et de la distribution des lubrifiants sont d'une grande importance pour augmenter la vitesse du dessin à froid et du roulement à froid et d'assurer la qualité des tuyaux en acier.

Mise à niveau et maintenance de l'équipement: l'équipement de production avancé est la base d'une production efficace et de haute qualité. Les mises à niveau régulières et l'entretien de l'équipement pour garantir sa précision et sa stabilité contribueront à augmenter la vitesse du dessin à froid et du roulement à froid, tout en réduisant les interruptions de production causées par la défaillance de l'équipement.

Surveillance et gestion intelligentes: introduisez un système de surveillance intelligent pour surveiller les paramètres clés du processus de dessin à froid et de roulement à froid en temps réel, tels que la vitesse, la température, la pression, etc., et ajuster les paramètres du processus en temps opportun pour s'assurer que le processus de production est toujours en meilleure condition. Dans le même temps, grâce à l'analyse des données et à l'optimisation de la gestion, l'efficacité de la production est améliorée et les coûts de production sont réduits.

Formation du personnel et amélioration des compétences: le niveau de compétence des opérateurs affecte directement le contrôle du dessin à froid et de la vitesse de roulement à froid et la qualité des tuyaux en acier. Formation régulière et amélioration des compétences des opérateurs pour améliorer leur compréhension et leur capacité à réguler les paramètres du processus contribueront à améliorer l'efficacité de la production tout en garantissant la qualité des tuyaux en acier.

Langue

Langue

.jpg)